JAPAN BLUEのサービス紹介

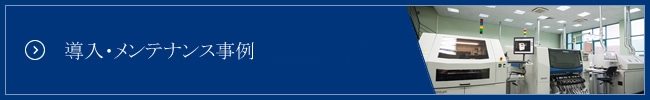

京都府木津川市の「JAPAN BLUE」は、半導体製造に欠かせない洗浄工程を自動で行う薬液供給装置・半導体洗浄装置の専門メーカーです。製造・販売はもちろん改造・修理・メンテナンス・カスタマイズを行い、大手半導体メーカー様のご依頼で開発用・実験用装置開発も手がけ、これらが現在、当社の主力事業となっています。ここでは当社のサービスの特徴をご紹介いたします。

京都府木津川市「JAPAN BLUE」のコンセプト

JAPAN BLUEは、薬液供給装置・半導体洗浄装置を製造・販売しています。当社では、ただオーダーがあった装置を製造することにとどまらず、お客様のニーズにお応えしながら、これまでに培ったノウハウを基に、ユーザビリティや機能の拡張性を意識したご提案を心がけており、装置の製造・開発を通じ、これからの日本のモノづくりに貢献したいと考えています。

JAPAN BLUEのこだわりと、皆さまに選ばれる理由

2008年の創業以来、大手半導体メーカー様の研究開発部門・製造部門等にご提案を重ね、多くのプロジェクトを通じて信頼関係を築いてまいりました。当社が持つ技術ノウハウや、真摯に課題解決に当たる姿勢は競合他社とは異なるきめ細やかさがあるとご評価いただき、最近は大手メーカー様より装置開発のご指名を頂戴することが増えてまいりました。JAPAN BLUEが皆さまから選ばれている理由には、次のような点があると考えています。

ご要望に合わせたフルオーダーメイド製作

装置の新規導入時などに、ご要望に合わせて、オリジナルの薬液供給装置や半導体洗浄装置をお作りいたします。お客様の事業の目的、現在の状況、導入によって期待される成果など、ヒアリングによって多角的に検討し仕様を決定。部品加工から手がけるフルオーダーメイドでの装置製造が可能です。対象エリアであれば、設置工事も承っております。

セミオーダーメイドにも対応

新規導入であってもフルオーダーメイドほどの独自性が必要でない場合は、既成品のカスタマイズによるセミオーダーメイドで、お客様のニーズに合った装置をお作りすることができます。フルオーダーメイドよりも安価に、お客様の事業に最適な装置を導入できます。

既存機の改造にも対応可能

新規導入ではなく、お客様が現在お使いの装置の改造・修理も可能です。装置の仕様決定や設計を手がけ、部品から加工・組み立てを行っている当社では、ご相談先のなくなった他社製品のカスタマイズ(改造)にも対応しております。お客様の事業に合わせて調整することで、コストダウンにつながるご提案が可能です。

修理やメンテナンスもお任せください

自社製品はもちろん、ご相談先のなくなった他社製品の修理・メンテナンスに対応しております。装置の調子が悪い、異音がするといった症状があるなら、お気軽に当社へご相談ください。高い技術力と豊富な知識で問題の原因を探り出し、解決につながるご提案が可能です。

高い技術力と提案力

当社は2008年の創業とまだまだ若い会社ですが、技術力と提案力には大手メーカーにも負けない自信があります。私たちはお客様のご要望を実現できるようしっかりと対応することはもちろん、常にお客様目線で考えるよう心がけています。装置をお使いになる際の無駄を削減し、使いやすさ・機能性を向上させることを重視した提案をいたします。小回りの効いた対応は、多くのお客様にご好評いただいています。これから末永いお付き合いができるよう、信頼し合える関係づくりを目指しています。

半導体製造プロセス

今や半導体はPCやスマートフォン・タブレットなどの電子機器はもとより、自動車や家電製品などあらゆる機器に搭載されています。当社が製造する薬液供給装置や半導体洗浄装置は、半導体製造において欠かせない「洗浄」の工程で使用されています。少しでも汚れが残ると、回路が適切に動作しないため非常に重要な工程です。半導体製造の工程を簡単にご説明すると、次のような流れになります。

-

洗浄

薬液を使って超微細なゴミや油膜、汚染物質を洗浄・除去します。

-

成膜

ウエハ上に、回路素材である酸化シリコンやアルミニウムなどを薄膜形成します。

-

成膜後洗浄成膜後に、再度微細なゴミ・油膜・汚染物質を取り除く洗浄を行います。

-

レジストコーティング

感光液(レジスト)をウエハ上に塗布し、回転させて均一な膜を形成します。

-

露光

レジスト膜に波長の短い遠紫外線を照射して変質させ、回路パターンを転写します。

-

現像現像液の吐出により露光された部分を溶かします。露光されずに残った部分が下層部のパターンとなります。

-

エッチング

フッ素やリン酸などの薬液によって、露出した塗膜を腐食させ取り除き、パターンを形成します。

-

不純物注入

基板に半導体特性を持たせるため、リン・ボロンといった不純物イオンをウエハに注入します。

-

活性化フラッシュランプによる一瞬の加熱で、注入した不純物イオンを活性化させ、拡散を防ぎます。

-

レジスト剥離

薬液やガスなどの化学反応を使って、レジストを灰化させ、剥離させます。この後も、最終的な洗浄を行います。

-

組み立てウエハをチップに切り分け、金属枠に金線で接続し、樹脂で封入して半導体に組み上げます。